制造业在小步快跑、不断迭代之后,最终又回到了质量管理。

什么意思?

当一个机会来临的时候,我们常常研究的是机会在哪儿,如何用一套策略比别人更快的抓住机会。

但是,最终的最终,我们还是要靠产品的品质,也就是“质量”。

这是一个很重要的概念,今天我们来聊聊。

— 1 —

什么叫“质量”?

假设我的手机是最新款,摄像头有1300万像素,你的手机是去年买的老款了,1200万像素。

那是否意味着新款手机比老款的质量更好呢?

这不叫质量。

如果同样做100万个新款和老款,新款摄像头里面有三个是坏的,而老款的没有一个出错,这样比较起来的话,老款的质量反而更好。

这叫质量。

在管理上质量指的是方差小,也就是差异性小。

什么意思?

我先举个例子。

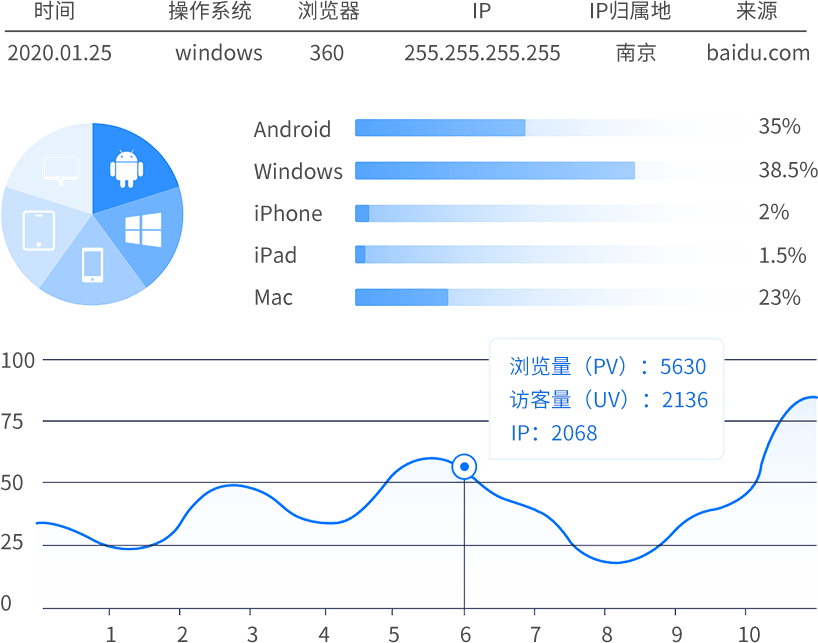

假设你是一家制造业工厂,有一款手机要开孔,孔的直径要求是7.2mm,现在你找到了两家代工厂。

X工厂说,我们非常善于挖孔,能做到平均7.2mm。

Y工厂也说能做到7.2mm。

于是,你要求每家工厂给你打五个样。

好了,X工厂打了5个孔,直径分别是5、10、10、6、5mm。

Y工厂做出来是7.3,7,7.5,7.2,7mm。

你会选哪个代工厂?

当然是Y。

为什么?

虽然两组数据的平均值都是7.2mm,但它们的“质量”差别很大。

如果说我们有个容错范围,偏差在0.2mm以内都不影响使用,那么对于Y工厂来说,有4个孔都能用,只有1个不合格。

Y工厂的合格率是80%。

再看X工厂,5个孔全都不能用,合格率为0。

看着都是7.2mm,但是质量相差很大。

选Y工厂,是因为它的差异性小,稳定,能给人更大的确定性。这也代表它的质量更高。

在项目管理里,有一个分支叫“质量管理”。

本意就是管理产品的差异性,让任何一批出厂的产品不要有差异。

质量管理不是说这个零件有多好用,表面抛光有多好,手感有多好,也不是磨砂好不好看。

而是只要你决定用磨砂,那么每一配件上就要做到同样的磨砂。

同一批次里做到差异性越小,质量就越高。

— 2 —

那,如何控制差异性呢?

我们需要理解一个概念,“标准差”,数学符号是 σ,也叫西格玛(sigma)。

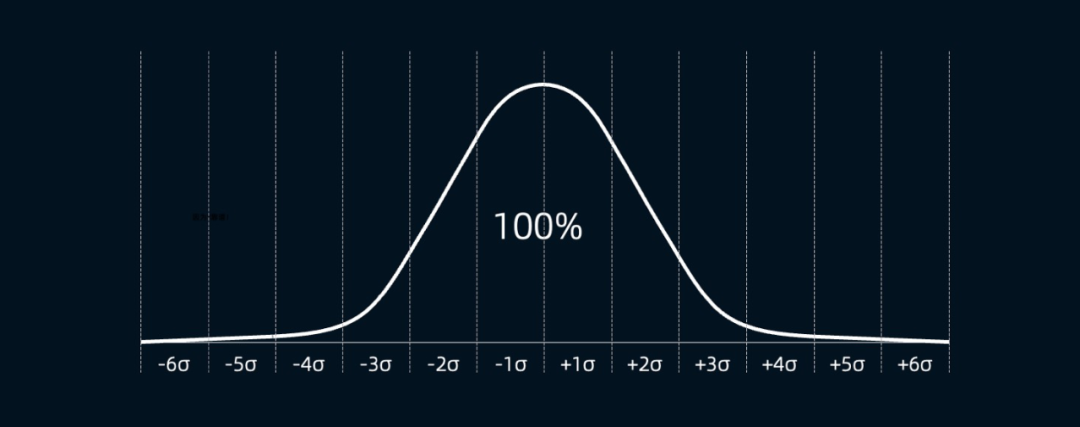

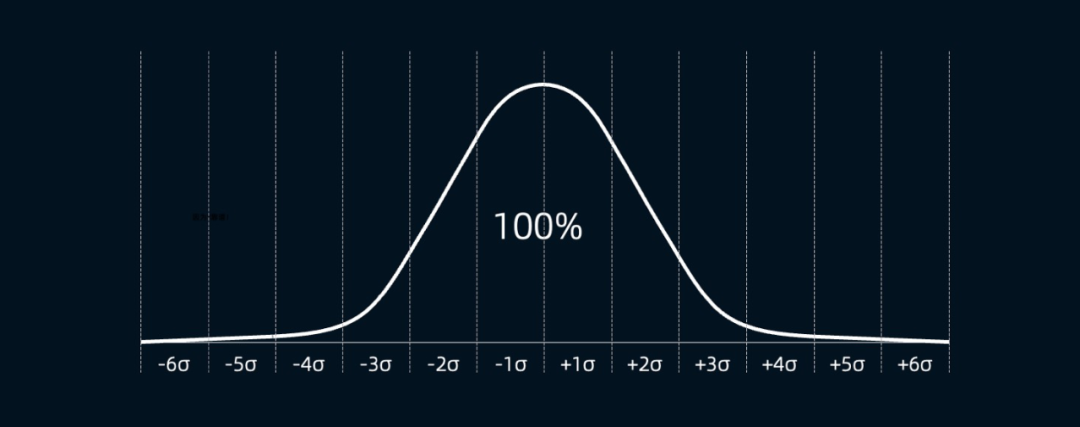

先来看一张图。

图上的这种倒钟形的分布,叫“正态分布”。

正态分布是自然界,甚至商业界,最常见的一种分布。

比如身高。

大家可以做个小实验,随机找200人以上,把每个人的身高统计一下,以5厘米为单位,数一数每一段5厘米各有多少人,然后以身高为横轴,人数为纵轴,画一张图。

你大概率会发现,这张图几乎一定长得像一只倒扣的钟。

当然,根据每个随机实验的结果不同,这口钟画出来可能中间点不同,扁平度不同,但这不影响它的形状仍然是中间高,两边低,甚至对称的钟。

为什么会这样?

因为当影响结果的因素特别多,没有哪个因素可以完全左右结果时,它的各种变化就会彼此叠加,最后叠在一起形成大部分向中间集中的状态,这个结果通常就呈现正态分布。

身高就是受一系列基因因素影响,极端情况出现的概率更低,多数还是向中等身高靠拢。

除了身高,智商也符合正态分布。

高尔顿钉板也是。

最后100个球落下来,形状都是倒钟。

为什么?

因为球路过每一个档格,决定球往左往右的因素实在是太多了,没有主要因素,太多的次要因素共同作用,最后的结果一定是正态分布。

而正态分布强制性地定义了“标准差”。

我们把中间点往左约34%和往右约34%的范围,定义为1σ。

然后再往左和往右覆盖,加在一起95.45%的范围,叫做2σ。

再往左往右覆盖99.73%,称之为3σ。

那6个标准差是什么概念呢?

它覆盖了99.9999998%的范围。

1σ是68.27%,2σ是95.45%,3σ是99.73%,6σ是99.9999998%。

背后很复杂,我们大概记住68%,95%,99%这三个数字就好。

有什么用呢?

举个例子。

比如,当我们用这条曲线来表示智商,那么中间点是100,因为人类的智商平均数被定义为100,同时把1σ定义为15。

1σ是68%,从-1σ到+1σ有68%的人,也就意味着智商在85到115的人处在一个标准差范围内,有68%的人在这儿。

智商在70到130之间,有95%的人。

如果你的智商是100,那超过了50%的人;

如果你的智商是115,恭喜你超过了84%(50%+34%)的人。

130呢?2σ,超过了97.5%的人。

145?3σ,超过99.9%。

人类的智商就是这样从统计学角度被定义出来,呈正态分布的。

— 3 —

所以,到底什么叫sigma?

如果用“每百万次采样数的缺陷率”(DPMO)来衡量,那么:

1-sigma,就是每百万件抽样中,有69万个不合格;

3-sigma,就是每百万件抽样中,有6.7万个不合格;

6-sigma,就是每百万件抽样中,只有3.4个不合格。

从1σ到6σ,对差异性的控制越来越强,质量也越来越高。

回到手机开孔的例子,如果我们把偏差在0.2mm以内都视为合格,当工厂的标准是1σ,意味着68%的产品能做到,次品率就是32%。

如果做到2σ,你在品控上提升了难度,要求95%的产品能合格。

如果做到3σ,就是99.7%的手机挖孔误差在0.2mm之内。

还有的公司要求达到6σ,这是什么概念?

一百万个里面,只能有3.4个出错。

如果一个手机厂商一年出货量是1亿只,只能允许最多340个手机出问题。

这是极难的。

如果能做到这程度,全国都不用设维修点了,谁买到问题手机,寄个新的过去就是。

因为假设一个手机5千块,340个就是170万。170万够设几个维修点?全国设维修点的成本反而更高。

虽然很难,但依然有人是能做到的。

很多的大品牌品控要求都是6-sigma,坚持“6-sigma的精神”。

比如曾经通用电气和摩托罗拉,就倡导用6-sigma来控制质量,消除产品和过程缺陷。

1982年,摩托罗拉遇到了质量危机,靠着这个理念,在1988年赢得美国国家质量奖。

1987~1997年,摩托罗拉公司节省下来的成本累计达140亿美元。

通用电气公司从1995年开始实施,推行期间,总资产从250亿美元,增长到4500亿,市场规模从全美第10,发展为全球第1。

这背后其实是一套死磕过程改进的管理哲学,和一套DMAIC的管理工具。

DMAIC简单来说就是定义、测量、分析、改进、控制,这五个环节不断循环,通过过程管理获得稳定的质量。

在今天高速变化的时代,这套管理思想有没有过时呢?

真的要做到6-sigma的程度吗?

一定要努力做到。

为什么?

我们说圆珠笔质量难做好,难在笔尖的小弹珠必须是绝对球体,因为绝对球体能转的时间要长很多,稍微差一点都不行。

再说我们正在大力发展的芯片制造。

做一个3纳米间距的芯片是什么概念?

1毫米的千分之一叫微米,1微米的千分之一叫纳米,3纳米就是1毫米的百万分之三。

一个芯片两条线路的间距是百万分之三毫米。

在我们的印象中常常是差1毫米算什么?

可是放在芯片上,你别说是差1毫米,百万分之一毫米都不能差。

这对制造能力提出了极高的要求,至少要拥有6-sigma的能力才行。

而这一切都源自于我们对误差的控制。

最后的话

我们以前讲过,变态的质量,源自于变态的过程管理。

同时,质量,就是稳定性,就是一次性把事情做对。

今天中国正在走向更高级的制造,必须拥有6-sigma的精神。

实现“一百万个产品里面,只能有3.4个错误”的标准。

如何控制差异性,是必须深入研究的重大课题。

在经历了“小步快跑,不断迭代”之后,我们最终又回到了质量管理。

记住:

产品合格率比客户表扬信重要,服务一致性比新花样重要。

祝福。

-END-